- 不具合事例

- Q&A

-

施工

材料保管場所での材料温度上昇による不具合

次のような現象が見られた場合です。

①2成分形ポリウレタン系シーリング材で通常の施工を行ったが、撹拌不良が発生。

②シーリング材の可使時間が短くなり糸引きがひどく作業性が悪化。

③2成分形変成シリコーン系等でスランプやスリップの不具合が発生。

④アバタの発生が増加。

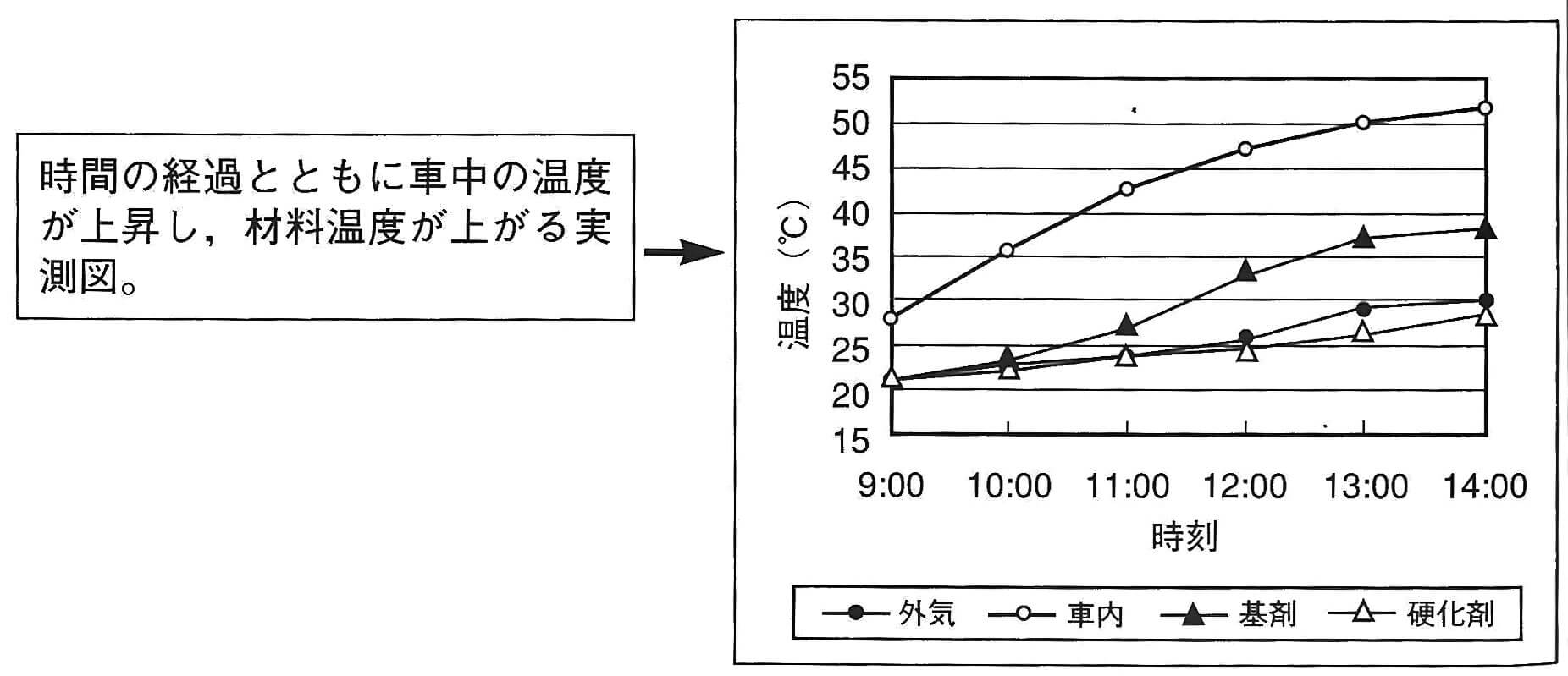

材料の車中保管の例Ⅰ

材料の車中保管の例Ⅱ車中などの密閉空間で材料を保管した場合、材料の温度が上昇し、下図のように夏場の車中では50℃を越える温度になります。その結果、材料の基剤・硬化剤の粘度バランスが崩れることにより、上述の①〜④のような不具合を起こす原因となります。

材料温度の変化(例)①は、PU9000typeNB(2成分形ポリウレタン系)で多く見られる現象で、ポリウレタン系の基剤(アメ状)の粘度が下がることにより、撹拌時に十分混ざらなくなる現象です。②は、材料温度が上昇して反応が早まり硬化が促進された現象です。③は、材料温度が高い場合に、撹拌後の粘度が下がり,

スランプやスリップ等の現象を起こしたものです。④は、粘度が下がることによりシーリング材をヘラで仕上げる際にエアーが抜けにくくなり,アバタが発生しやすくなったものです。事前対策

・施工現場では、風通しが良く、直射日光の当たらない場所に材料を保管して下さい。

・自家用車等で材料を運ぶ場合は、現場に到着後、直ちに車から出して、風通しが良い場所に保管して下さい。

・直射日光下で保管すると、輻射熱により材料温度が上がります。(特に2成分形ポリウレタン系の基剤)

材料温度の変化(例)事後対策

・車中等で保管し材料温度が上がった場合は、材料温度が下がるまで使用は避けて下さい。

〈参考〉材料粘度は、良好な作業性や混合性能を維持するために設定されています。設定上、外気温度を基準としており、直射日光による輻射熱や、車中保管による温度上昇を想定した設定にはなっていません。各季節における温度変化は季節区分によって対応しており、直射日光が当たらないような場所であれば性能面の問題は生じません。原因と事前対策を読む記事を閉じる -

施工

プライマーの被着体表面への付麓による変色

プライマーが目地周辺のタイルに付着し, 黄褐色に変色する現象です。

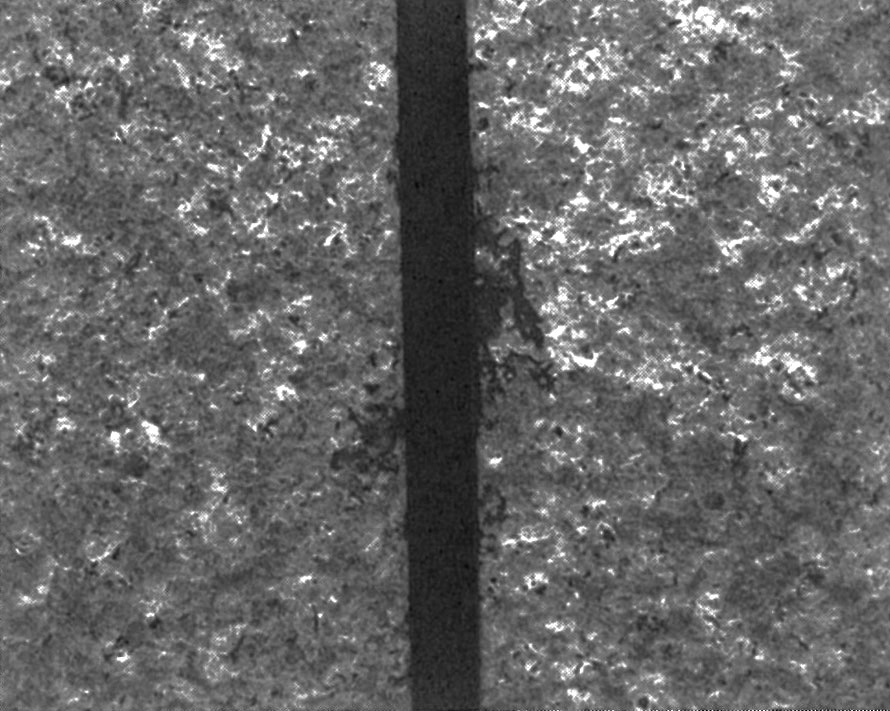

目地周辺の汚染状況Ⅰ

目地周辺の汚染状況Ⅰ 目地周辺の汚染状況Ⅱ

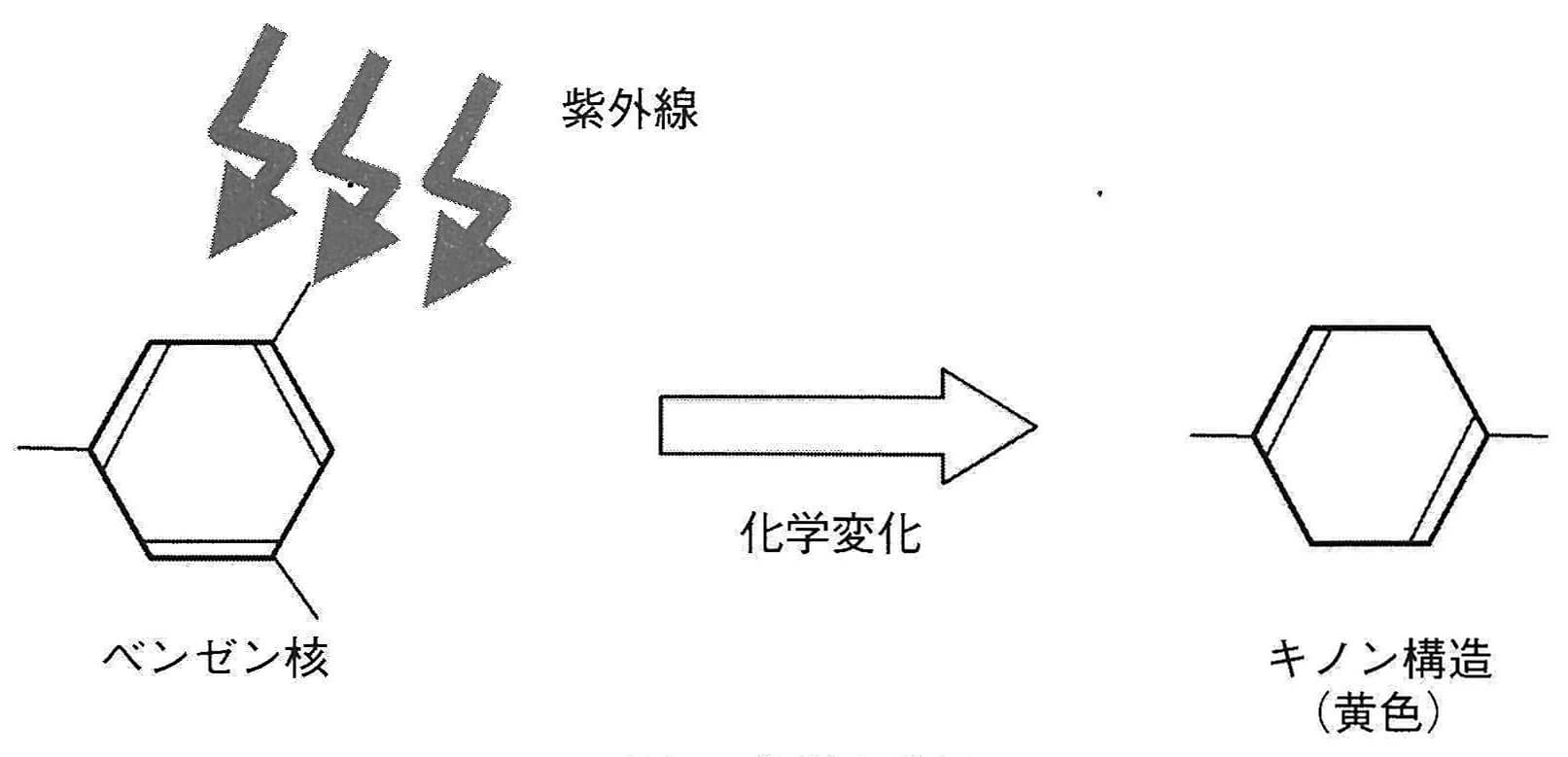

目地周辺の汚染状況Ⅱプライマーは樹脂成分により、接着性やバリア性を発揮するよう設計されています。その成分の一部は、紫外線の照射により下図に示すような化学変化を起こし、黄色味がかった色に変色する場合があります。変色度合いはプライマーの成分により異なりますが、種類によってはかなり濃い赤黄色を呈するものもあるので注意が必要です。

化学変化例事前対策

プライマーを塗布するときは、マスキングテープを使用しますが,特に付着させたくない部位には幅広タイプのマスキングテープを使用したり。二重に張ったりするなどの対策が必要となります。また、石材などに対しては粗面用マスキングテープなどもあるので、被着体に合ったマスキングテープを選定することも有効です。床面などでは養生シートなどによる飛散対策も有効です。特に石材やコンクリートなどの多孔質部材にプライマ一成分が染み込むと、完全な除去は困難となるので十分な注意が必要です。

事後対策

付着初期は溶剤を含ませたウエスなどで拭くと溶解しますが、逆にプライマー成分を引き伸ばしてしまい、更に汚れを拡大することもあるので注意が必要です。付着後、数日経ってしまうと溶剤による溶解は困難になります。塗装材のリムーバー(はく離剤)などを使用して時間をかければ溶解できる場合がありますが、溶解力が強いため下地(被着体)への影響が懸念されます。溶解以外の手段として慎重に削るなどの方法がありますが、意匠性に影響が出る場合があるので注意が必要です。

原因と事前対策を読む記事を閉じる -

施工

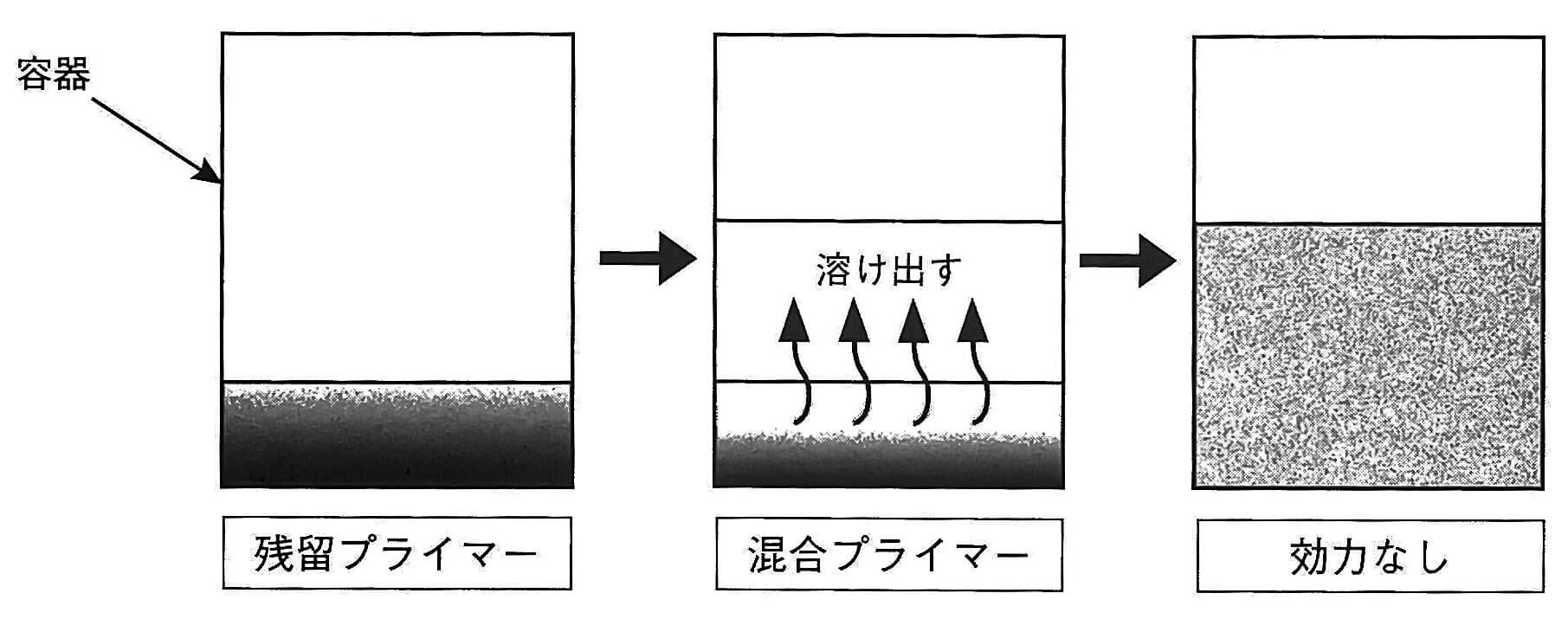

プライマーの取扱い不良によるはく離

プライマーを確実に塗布したがはく離した事例です。

不良プライマー容器Ⅰ

不良プライマー容器Ⅱプライマー容器に新規プライマーを繰り返しつぎ足して使用したため、使い残しの変質したプライマーが変質したプライマーが混合し、本来のプライマーの効力が失われ、シーリング材との適正な接着発現が損なわれたことによりはく離したものと判断されます。

プライマー性能低下のモデル事前対策

・プライマーは必要量を小分けして使用して下さい。

・前日に開封(または使用)したプライマーと混ぜないで下さい。

・小分けして使用する場合は、水分の付着がない乾いた容器を使用して下さい。

・飲料容器を利用する場合は、十分に洗浄し,残りかすや異物が混入していないことを確認してから使用して下さい。

・プライマー塗布に使用した刷毛を直接缶に入れて施工した場合は、当日中に使い切って下さい。

・被着体(下地)に含まれる水分がプライマーに混入した場合は水分と反応し効力が低下する可能性が高くなります。

・プライマーにはシラン系・ウレタン樹脂系エポキシ樹脂系などがあります。それぞれのプライマーに使用した刷毛は混同しないようにして下さい。事後対策

・はく離した部分を除去し、再施工して下さい。

原因と事前対策を読む記事を閉じる -

施工

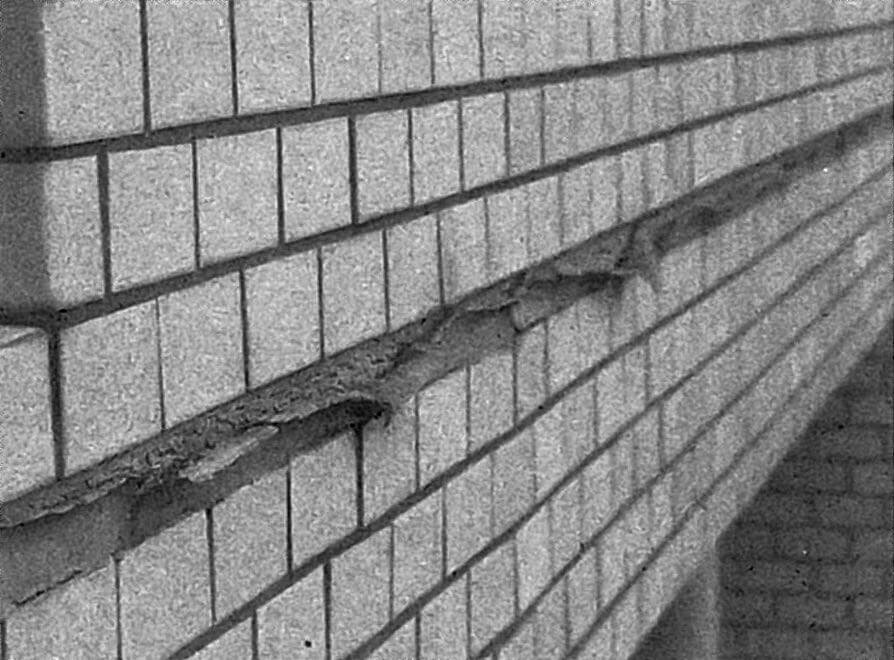

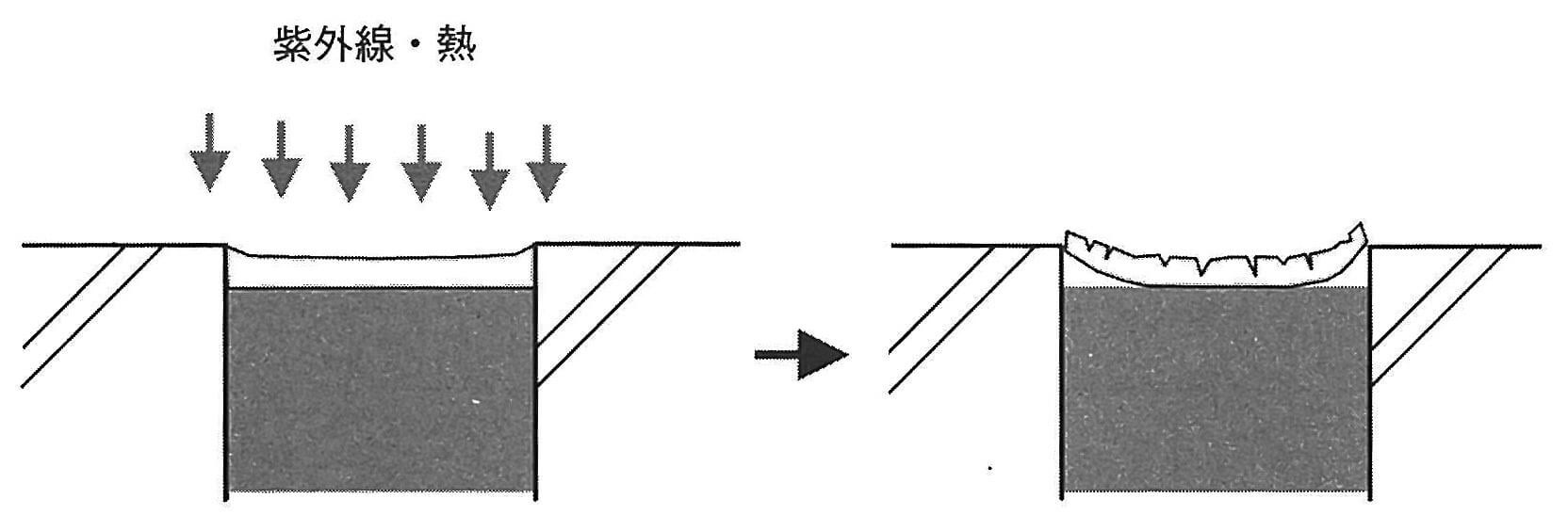

改修工事における増し打ち部(薄打ち)の劣化

増し打ちシーリング材が臼化し、薄く剥がれた事例です。

表面シールの剥がれ状況Ⅰ

表面シールの剥がれ状況Ⅰ 表面シールの剥がれ状況Ⅱ

表面シールの剥がれ状況Ⅱ・改修工事などで多く見られますが、既存シーリング材の上に薄く異種シーリング材を増し打ちしたため、後打ちシーリング材の成分が移行し、後打ちシーリング材が硬くなり剥がれた現象です。

・シーリング材は、適切な目地幅と目地深さが必要であり、充填厚さが薄いと、熱や紫外線の影響で劣化が促進されます。また、既存シールや下打ちシーリング材との影響も懸念されるため、異種シーリング材による増し打ちは基本的に認められていません。

紫外線などで表面が剥がれる事例事前対策

・増し打ちは、基本的に行わないで下さい。

・既存シーリング材を除去し、適切なシーリング材で施工して下さい。事後対策

・完全撤去後、適切なで施工を行って下さい。

原因と事前対策を読む記事を閉じる -

施工

マスキングテープ上のプライマーの粉化

マスキングテープ上にはみ出したプライマーが、テープを剥がしたときに粉化し、飛び散った粉がシーリング材上に付着した事例です。

プライマーBC-3での事例プライマーの乾燥塗膜は柔軟性がなく、極度の曲げを受けるとひび割れが発生します。また、マスキングテープ表面は、離型性を有しているので、マスキングテープ表面から粉状になってはく落したものと考えられます。

事前対策

・マスキングテープの種類を変えることで、この現象を防止できます。

A社製のマスキングテープく普通粘着タイプ〉・〈超粗面養生用〉・〈粗面サイディングボード用〉を使用すれば問題はあまりありませんが、〈ハイグレードタイプ〉では粉化が目立ちます。

・シーリング材充填後、速やかにマスキングテープを除去して下さい。

・プライマーを塗布する場合、極端にマスキングテープ上にはみ出ないように塗布して下さい。事後対策

・マスキングテープを剥がす角度を鈍角で、かつゆっくり剥がし、プライマーのひび割れや飛散をできるだけ防いで下さい。

・事前対策と同様に、マスキングテープの種類を変更して下さい。原因と事前対策を読む記事を閉じる